| |

| |

■サークルアンドスクエア㈱オプティカル部門設立。 |

|

|

LED開発におけるレンズ試作の重要性は、製品化に向けての配光特性の測定との関連性の深さに表現されています。

弊社が先駆けて取り組んでまいりました3次元切削機械加工-ポリッシングでの試作レンズは数多くの企業様からの案件により育てられ、更にLED用試作レンズの高精度化に取り組んでまいりました。改めて弊社での企業活動としまして、「サークルアンドスクエア㈱オプティカル部門」を設立し、今までのレンズ試作から、レンズ設計-シミュレーション-レンズ試作におけるルーティンでの配光特性測定だけではなく、

レンズ金型-

レンズ成型の量産品の生産、またレンズホルダー等の周辺部品、輸送用または蒸着トレーなどの関連品までの取り扱いを開始いたします。

LEDレンズを中心とするLED産業全体へと弊社は本格的に取り組みます。

|

|

■なぜプラスチックレンズの試作は難しいのか? |

|

プラスチックレンズの試作においては、金型による成型レンズが主でした。なぜならアクリル等の直彫りによるレンズ試作において「高精度化」を

実現する事が不可能と言うのが常識だったからです。例えば、試作品製造工場が主力とする某社製マシニングセンタでの一方向位置決め精度は

6ミクロンです。この精度の工作機械でレンズを製作しても表面にはたくさんの刃物後のガタガタした筋が残りますので「ペーパーで磨き落とし」

「回転させたバフ布を押し当てて」熱変形させながら透明に仕上げる。ペーパーで磨く時点ですでにレンズとは呼べない精度になっている。

まだその上にバフ掛けでの熱変形で透明にする訳ですから、試作屋のレンズは研究開発者には相手にされない精度以前の存在でした。例えベストな加工が出来ても時計の針の3時6時とかの90度ずつに刻まれる象限突起や、サブミクロンで計算してもミクロン単位に四捨五入されますから、

約0.5ミクロンの波長を持つ光を扱う光学部品としては使用が難しいシロモノです。 |

|

|

|

|

|

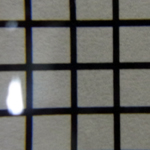

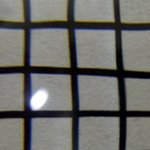

<サブミクロン精度のマシニングと某マシニングセンターとの加工比較>

サブミクロン精度のマシニングと某マシニングセンターで加工したレンズで格子を写した画像です。左写真のレンズが自社のMC430Lで加工して手でのポリッシングをしたレンズで見た格子の画像。右写真のレンズが某マシニングセンターで加工してペーパー仕上げ、バフ仕上げの工程で作ったレンズで見た格子の画像です。

右側のレンズは透明感はありますが、格子が歪んで見えています。マシニング精度の差がレンズ精度の差となって現れています。 |

| |

|

|

|

|

|

■直彫りプラスチックレンズの高精度化 |

|

現実問題として機械加工は機械の性能に左右されます。弊社はプラスチックレンズの試作にワンランク上のサブミクロン精度のマシニングを導入する事でより高精度な試作レンズ加工を目指しております。

(サブミクロンは0.1ミクロン=100ナノメートル=1mmの1万分の1)しかもリニアモーターでのXYZ軸の駆動は上記のような象限突起でのレンズ表面への刻みを起こさない原理です。さらに、単軸レンズ加工に使用している非球面加工機は更に一桁上回る10ナノメートル(0.01ミクロン)の精度です。 |

|

|

|

|

|

■決め手は手の技 |

|

これらの工作機械の精密さにより表面粗さRa0.1ミクロン以内の切削レンズとして加工しますが、まだまだ透明もしくは鏡面とは呼べない程度です。

ここから透明に仕上げてゆくのは「人の手の技」です。ポリッシング仕上げには長年のノウハウと熟練の技が必要不可欠です。表面粗さの測定と

顕微鏡での表面観察ももちろん大事なファクターです。こうして出来上がった試作用レンズは、産技研などの独立法人、大学の研究機関、企業の

研究開発部門と様々な最先端の部門からのご利用をいただいております。 |

| (c) Circle & Square Co., Ltd. 2008 All Rights Reserved |

|